Elastomery przewodzące elektrycznie to polimery elastomerowe wypełnione cząsteczkami metalu. Można je pogrupować według typu wypełniacza oraz typu elastomeru. Natomiast w każdej z tych klas rozróżnia się materiały standardowe i materiały specjalistyczne.

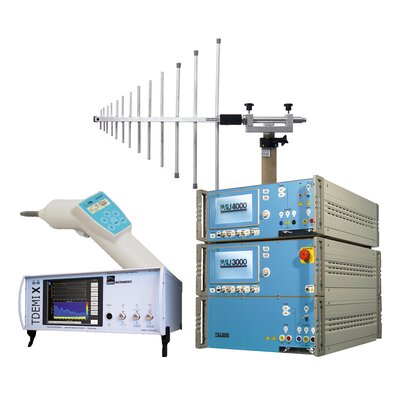

Parker Chomerics jest producentem elektrycznie przewodzące uszczelek elastomerowych, znanych również jako uszczelki elastomerowe EMI, pod marką CHO-SEAL. W tym miejscu nie będziemy się zagłębiać w konfiguracje i wymiary uszczelek, lecz omówimy klasy materiałów. Czym dysponujemy? Dowiedzmy się. Przewodzące elastomery to wypełnione cząsteczkami metalicznymi polimery elastomerowe, przy czym metaliczne cząsteczki zapewniają właściwości ekranujące, a polimer czyni je „gumowymi”. W tej ogólnej kategorii istnieje wiele materiałów, ale skupmy się na poniższych kwestiach.

Cząsteczki wypełniające

Określenie klas przewodzących elastomerów według typów wypełniaczy obejmuje sześć różnych cząsteczek:

6 podstawowych rodzajów przewodzących wypełniaczy

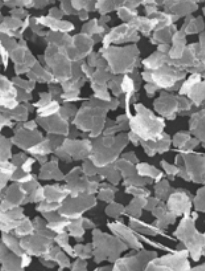

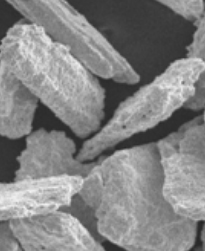

Czyste srebro (Ag)

Cząsteczki te zostały użyte jako pierwsze, ponieważ pozostawały stabilne, a ze względu na swoje rozmiary, łatwe do przetworzenia w uszczelkę. Ich koszt jest jednak wysoki.

Srebrzona miedź (Ag/Cu)

Srebro chroni miedź przed szybkim utlenianiem, powodującym utratę właściwości przewodzących cząsteczek. Mając nieco większe rozmiary niż srebro, jest znacznie tańszym pod względem kosztów materiałowych i wciąż stosunkowo łatwym w obróbce materiałem.

Posrebrzane aluminium (Ag/Al)

Opracowane w celu zmniejszenia ilości korozji galwanicznej, gdy uszczelka jest stosowana na aluminiowym kołnierzu. Ma doskonałe właściwości ekranujące.

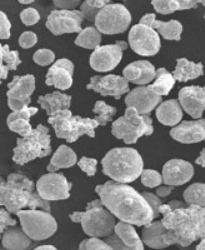

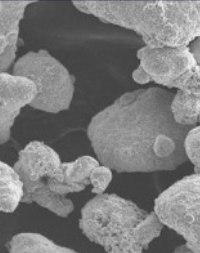

Niklowany grafit (Ni/grafit)

Materiał mniej kosztowny, ale trudny do obróbki w przypadku bardzo małych kształtów. Nikiel nie ma tak dobrej przewodności jak srebro, ale ma inne właściwości, które czynią go dobrym materiałem ekranującym dla wysokich częstotliwości.

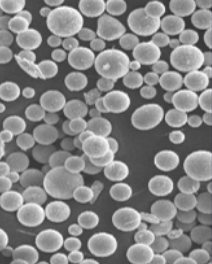

Posrebrzane szkło (Ag/szkło)

Po raz pierwszy opracowane do zastosowania w farbach do malowania odblaskowych i widocznych w nocy znaków drogowych. Zapewnia tylko jeden punkt kontaktu między poszczególnymi cząsteczkami, obniżając przewodność i ilość mocy, którą może przetrwać bez odparowania.

Niklowane aluminium (Ni/Al)

Używając tego samego proszku, co w posrebrzanym aluminium, nikiel zapewnia wysokie właściwości ekranujące jak w niklowanym graficie, a aluminium w połączeniu z niklem daje najniższą aktywność korozyjną – znacznie niższą niż posrebrzane aluminium.

Trzy rodzaje materiału elastomerowego

Silikon

Polimer, który ma duży zakres temperatur, szczególnie w dolnej części -55°C. Jest to bardzo miękki materiał o niskim współczynniku kompresji.

Fluorosilikon

Podobny do silikonu, ale w kontakcie z rozpuszczalnikami, paliwami, płynami hydraulicznymi i innymi płynami organicznymi nie pęcznieje i nie ulega degradacji. Choć jest nieco twardszy od silikonu, to i tak jest stosunkowo miękki i odznacza się niskim współczynnikiem kompresji.

EPDM (Kauczuk etylenowo-propylenowo-dienowy)

Nie dorównuje silikonowi pod względem zakresu temperatur oraz miękkości, ale jest odporny na działanie wysoko chlorowanych rozpuszczalników używanych do dekontaminacji NBC i wykorzystywany tylko w tych aplikacjach.

Do utwardzenia – sieciowania – wszystkich tych materiałów dochodzi w procesie wytwarzania uszczelki. Utwardzanie odbywa się albo za pomocą wysokiej temperatury, albo wilgoci atmosferycznej.

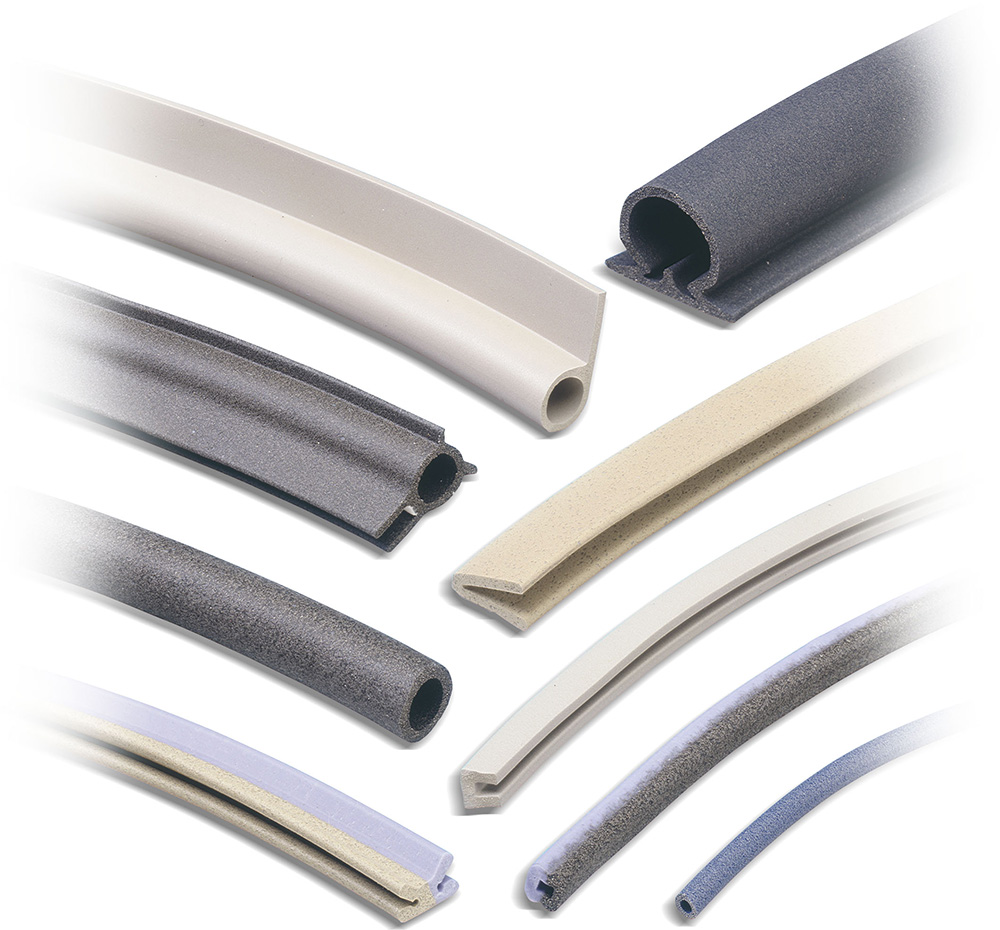

Trzy główne procesy stosowane w celu przetworzenia materiału w uszczelkę

- Formowanie tłoczne – nieutwardzony materiał jest umieszczany w formie przystosowanej wcześniej do wymaganego kształtu. Forma jest zamykana, wkładana do prasy, a następnie, przy udziale wysokiej temperatury i ciśnienia, z materiału formowana jest uszczelka o kształcie odpowiadającym wybranej formie. Utwardzanie następuje pod wpływem ciepła. Proces ten jest też wykorzystywany do produkcji uszczelnień w formie arkuszy.

- Formowanie wtryskowe (wtryskiwanie) – zamiast ręcznego napełniania formy odpowiednią (w przybliżeniu) ilością materiału jak ma to miejsce w formowaniu tłoczonym, w pierwszej kolejności forma jest zamykana, a następnie do wnęki wtryskiwana jest odpowiednia ilość materiału. Proces ten jest znacznie szybszy, a ponieważ wtryskiwana jest precyzyjnie obliczona ilość materiału, można uzyskać dokładniejsze tolerancje wymiarowe. Oprzyrządowanie do formowania wtryskowego jest droższe niż do formowania tłocznego.

- Wytłaczanie – surowiec jest przeciskany przez matrycę o określonym przekroju w celu uzyskanie odpowiedniego kształtu uszczelki. Na matrycę wydziela się ciepło i tym sposobem uzyskuje się gotowy, ciągły pasek uszczelki. Uszczelki te mogą być dostarczane w długościach ciągłych lub przycięte na wymiar, po czym narożniki lub przecięcia skleja lub łączy i wulkanizuje się ze sobą, aby utworzyć gotową do użycia uszczelkę.

Ogólnie rzecz biorąc, w przypadku kształtów o małych przekrojach poprzecznych, im mniejsza cząsteczka, tym większa będzie zdolność produkcyjna uszczelki. Cząsteczki wypełniające mają niewiele wspólnego z właściwościami mechanicznymi uszczelki, poza tym, że po prostu zwiększają jej twardość.