Data publikacji: 16 lipca 2019

Data aktualizacji: 6 marca 2025

Spis treści

- Czym jest branża spożywcza?

- Czym się różni od pozostałych? Jakie kryteria muszą spełniać komponenty automatyki przemysłowej, aby nadawały się do branży spożywczej? Jakie warunki są charakterystyczne dla branży spożywczej?

- Z jakimi wyzwaniami najczęściej muszą sobie radzić osoby z branży spożywczej?

- Jakie innowacyjne rozwiązania zostały wprowadzone w branży w ciągu ostatnich 10 lat?

- Komponenty automatyki przemysłowej dla branży spożywczej

Branża spożywcza to szereg firm pracujących na różnych etapach łańcucha produkcyjnego, których celem jest dostarczenie do każdego z nas produktów najwyższej jakości. Pierwsze skojarzenie podsuwa nam produkcję wędlin, napojów, pieczywa, alkoholu — lecz jest to ostatnie ogniwo tej szerokiej gałęzi rynku przemysłowego. Szeroką grupą firm pracujących w branży spożywczej są producenci maszyn dla zakładów przetwórczych. Nie możemy zapomnieć o odnodze zajmującej się utylizacją i oczyszczaniem odpadów.

Według niektórych statystyk nawet 33% firm pracujących w przemyśle współpracuje z branżą spożywczą. Dla mnie jest to o wiele węższa grupa firm, która za cel przyjęła zapewnienie najwyższych standardów produkcji produktów spożywczych.

Czym jest branża spożywcza?

Branża spożywcza to jeden z ważniejszych sektorów gospodarki, który obejmuje wszystkie etapy produkcji, przetwarzania, pakowania, dystrybucji oraz sprzedaży żywności. Jest to niezwykle szeroka dziedzina, która wpływa na codzienne życie milionów ludzi na całym świecie. W skład przemysłu spożywczego wchodzą nie tylko fabryki produkujące gotowe produkty spożywcze, ale także firmy zajmujące się uprawą surowców, hodowlą zwierząt, a także dystrybucją i handlem artykułami spożywczymi.

Mówiąc o branży spożywczej, mamy na myśli cały łańcuch dostaw, który zaczyna się od surowców rolnych i zwierzęcych, a kończy na gotowych produktach dostępnych na półkach sklepowych. To bardzo złożony system, w którym każde ogniwo jest niezbędne do zapewnienia ciągłości produkcji i dostępu do świeżej żywności. W tym kontekście przemysł spożywczy obejmuje zarówno produkcję żywności, jak i jej przetwarzanie, pakowanie, a także transport do sklepów i innych punktów sprzedaży.

Warto podkreślić, że branża spożywcza nie jest jednorodna – składa się z różnych segmentów, takich jak przemysł mięsny, mleczarski, cukierniczy, warzywniczy, napojowy, a także produkcja pasz dla zwierząt. Każdy z tych segmentów ma swoje specyficzne wymagania i wyzwania, a jednocześnie wszystkie są ze sobą ściśle powiązane. Wspólnym celem jest dostarczenie konsumentom produktów wysokiej jakości, które są bezpieczne, zdrowe i smaczne.

Czym się różni od pozostałych? Jakie kryteria muszą spełniać komponenty automatyki przemysłowej, aby nadawały się do branży spożywczej? Jakie warunki są charakterystyczne dla branży spożywczej?

Warunki w branży spożywczej są zróżnicowane i zależą od wielu czynników. W mojej opinii jest kilka cech mocno odróżniających branżę spożywczą od pozostałej części rynku. Są to:

- EN 1672-2-2009-07 Maszyny do produktów żywnościowych – Ogólne zasady projektowania – Część 2: Wymagania dotyczące higieny.

- EN ISO 14 159:2008-07 – Bezpieczeństwo maszyn – Wymagania dotyczące higieny podczas projektowania maszyn.Wytyczne EHEDG 13 dotyczące konstrukcji higienicznej urządzeń przeznaczonych do procesów otwartych, przygotowane we współpracy z 3-A oraz NSF International.

- Rozporządzenie 852/2004 w sprawie higieny środków spożywczych.

- Rozporządzenie 853/2004 ustanawiające szczególne przepisy dotyczące higieny w odniesieniu do żywności pochodzenia zwierzęcego.

- Rozporządzenie 854/2004 ustanawiające szczególne przepisy dotyczące organizacji urzędowych kontroli w odniesieniu do produktów pochodzenia zwierzęcego przeznaczonych do spożycia przez ludzi.

- Rozporządzenie 1935/2004 w sprawie materiałów i wyrobów przeznaczonych do kontaktu z żywnością.Wykorzystywanie stali szlachetnych (nierdzewnych (AISI 304) i kwasoodpornych (AISI 316) do konstrukcji maszyn.

- Przystosowanie maszyn do pracy w skrajnych warunkach (temperatura, środki chemiczne, woda) - z uwagi na zapewnienie czystości.

- Polskie, jak i międzynarodowe normy i certyfikaty.

- Wykorzystywanie do kontaktu z artykułami spożywczymi tworzyw sztucznych z opiłkami metali, w kolorze niebieskim.

- Kontrola jakości produktu na każdym etapie.

Z jakimi wyzwaniami najczęściej muszą sobie radzić osoby z branży spożywczej?

Branża spożywcza boryka się z serią problemów wynikających ze specyficznych warunków produkcji. Jednym z pierwszych problemów, z którym się spotkałem podczas mojej pracy, jest walka ze zbyt wysoką temperaturą wewnątrz szafy sterowniczej – aby zabezpieczyć elementy logiczne procesu technologicznego, zamyka się je szczelnie w szafach sterowniczych, a wysoka temperatura i nadciśnienie powodują pojawienie się kondensatu. Z tymi problemami możemy sobie poradzić za pomocą AGRO i Pelttie.

Branża spożywcza jest bardzo dużym rynkiem, nie dziwi więc, że wielu z producentów komponentów chcą wytwarzać produkty dla tych klientów. Ta sytuacja powoduje pojawianie się na rynku produktów, które spełniają wymagania jedynie w pewnym zakresie, lecz nie są w pełni przystosowane do branży spożywczej. Przykładem są opaski zaciskowe, które powinny charakteryzować się podwyższoną odpornością na działanie środków chemicznych (czyszczenie), zawierać konkretną ilość opiłków metali nierdzewnych (12%) i cechować się kolorem niebieskim (wymaganym w branży). Niestety na rynku spotykamy opaski, które są niebieskie, a producent promuje je wśród klientów, nie spełniając żadnego z wymagań oprócz koloru.

Wśród wyzwań należy wymienić również, przystosowanie linii do mycia. Dotyczy to głównie produkcji, która musi być przezbrajana — z uwagi na produkcję różnych produktów na tej samej linii lub czyszczenia w osobnym pomieszczeniu do tego przystosowanym. Oczywistym jest, że każda linia w branży spożywczej powinna być wyposażona w połączenia wiązek kablowych, zapewniających odpowiednią szczelność i zabezpieczenie przed uszkodzeniem mechanicznym oraz pozwalających na szybkie przezbrojenie.

Wszechobecna walka pomiędzy szczelnym zamknięciem każdego z elementów elektrycznych a temperaturą w tych szafach jest problemem, z którym moi klienci borykają się każdego dnia. Z uwagi na wymogi wysokiej szczelności dużym wyzwaniem dla producentów jest również zapewnienie detekcji każdego z elementów, który nieproszony może dostać się do naszego produktu.

Dla każdego producenta maszyn dla branży spożywczej dużym wyzwaniem jest również zabezpieczenie jej przed nieodpowiedzialnym pracownikiem. Mimo że ten problem jest obecny we wszystkich branżach, branża spożywcza w przypadku wszelkich niedociągnięć jest szczególnie narażona na konsekwencje (strata duży ilości produktów i poniesienie kosztów utylizacji).

Zakłady produkcji spożywczej, które muszą utrzymywać niską temperaturę przetwarzanego produktu, borykają się z dużymi kosztami energii elektrycznej. Aktualnie w tego typu zakładach dużą wagę przywiązuje się do ograniczenia tego kosztu, poprzez redukcję wyższych harmonicznych w prądzie, kompensację mocy biernej i soft-starty obniżające zużycie energii.

Jakie innowacyjne rozwiązania zostały wprowadzone w branży w ciągu ostatnich 10 lat?

Ostatnie 10 lat to duży przełom w branży. Głównym prowodyrem poprawy jakości produkcji, jak i wprowadzania standardów europejskich są klienci wymuszający zachowanie właściwych standardów. Ten impuls wpływa na każde z ogniw branży (Klien ostateczny wymaga od producenta produktu spożywczego -> ten wymaga od producenta maszyny standardu, jaki sam musi zapewnić -> producent maszyny szuka komponentów, które pozwolą na spełnienie wymagań klienta).

Dzięki wymogom dużych koncernów każda z produkcji szuka rozwiązań, w których będą zastosowane założenia:

- Hygienic Design,

- stosowanie opiłków metali w elementach niemetalowych,

- unikanie półek kurzowych w trasach kablowych,

- skupianie się na oszczędnościach w konsumpcji energii — JEE.

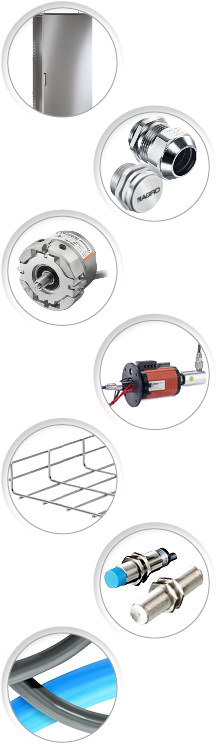

Komponenty automatyki przemysłowej dla branży spożywczej

Współczesna automatyka przemysłowa w branży spożywczej odgrywa ważną rolę w zapewnieniu efektywności, precyzji i bezpieczeństwa procesów produkcyjnych. Dzięki zaawansowanym systemom automatyki, możliwe jest zautomatyzowanie wielu etapów produkcji, co przyczynia się do zwiększenia wydajności, redukcji błędów ludzkich oraz poprawy jakości produktów.

Komponenty automatyki przemysłowej dla branży spożywczej obejmują szeroką gamę urządzeń, takich jak:

- czujniki temperatury i wilgotności, które monitorują warunki przechowywania surowców i gotowych produktów;

- systemy sterowania procesami produkcyjnymi, które umożliwiają precyzyjne zarządzanie całym procesem produkcji żywności;

- robotyka, która zyskuje coraz większe znaczenie w automatyzacji pakowania, etykietowania i transportu produktów spożywczych.

Nowoczesna automatyka przemysłowa w branży spożywczej pozwala na znaczne zwiększenie wydajności produkcji, poprawę jakości produktów oraz minimalizowanie ryzyka związanego z błędami ludzkimi. Współczesne rozwiązania automatyczne przyczyniają się także do obniżenia kosztów produkcji, co ma kluczowe znaczenie w konkurencyjnej branży spożywczej.

Branża spożywcza to jeden z najważniejszych sektorów gospodarki, który obejmuje wszystkie etapy produkcji i dystrybucji żywności. Od surowców po gotowe produkty, przemysł spożywczy jest niezwykle złożonym systemem, który wymaga precyzyjnego zarządzania i przestrzegania rygorystycznych norm jakościowych. Automatyka przemysłowa w branży spożywczej staje się nieodzownym elementem nowoczesnych zakładów produkcyjnych, umożliwiającym zwiększenie efektywności i jakości produkcji. Wyzwania w branży spożywczej związane z globalnymi kryzysami, zmieniającymi się regulacjami prawnymi oraz rosnącymi wymaganiami konsumentów sprawiają, że przemysł spożywczy nieustannie się rozwija, wprowadzając innowacyjne rozwiązania technologiczne.