W czasie tak intensywnego rozwoju wszelkiego rodzaju elektroniki, która nieustannie usiłuje sprostać coraz wyższym wymaganiom funkcjonalnym, stawianym przez konsumentów, coraz częściej firmy i osoby projektujące oraz produkujące układy i płytki elektroniczne borykają się z problemami dotyczącymi kompatybilności elektromagnetycznej. Jak szybko znaleźć źródło nadmiernej emisji promieniowanej? Jak skutecznie z tą emisją walczyć? Jak weryfikować działanie pod względem EMC nowo zamontowanych elementów? Jak „odchudzać” płytki PCB, by zminimalizować koszty produkcji? Jak utrzymać stały poziom jakościowy układów elektronicznych?

Każde urządzenie elektroniczne zgodnie z unijną dyrektywą EMC (2004/108/WE) podlega pomiarom emisji oraz badaniom odporności. Normatywny pomiar emisji odbywa się np. w komorze bezodbiciowej. Pomiar taki zazwyczaj wiąże się z dużymi kosztami. Często, oprócz samego badania, konieczny jest dojazd do miejsca, w którym takie laboratorium się znajduje. Ponadto jako wynik z pomiaru w komorze jedyne co otrzymujemy to przebieg z zaznaczonymi wartościami maksymalnymi oraz wykaz częstotliwości, dla których takowe występują. Jeżeli okazuje się, że poziom emisji naszego produktu mieści się w normach, to wszystko jest dobrze, ale jeśli nie, to zaczynają się trudności.

Dzięki pomiarom znamy częstotliwość, amplitudę, ale nie wiemy, co jest źródłem nadmiernej emisji, czyli inaczej mówiąc co nam „promieniuje”. Możemy spróbować zmienić jeden z elementów lub cały ich szereg, ale aż do kolejnego pomiaru nie będziemy w stanie stwierdzić na ile i czy w ogóle to pomogło.

By już na etapie projektowania zorientować się, co jest w naszym prototypie źródłem emisji, powszechnie wykorzystywane są sondy pola bliskiego połączone przez przedwzmacniacz z analizatorem widma. Od czułości sond i jakości analizatora zależy czy pomiar będzie wyglądał na zasadzie „jest” „nie ma” czy będzie można zaobserwować np. wzrost natężenia w pobliżu pewnych elementów. Pomiar przeprowadzony w ten sposób „daje” pewien obraz, na podstawie którego można zgadywać, co należy zmienić. Jednak brak realnej możliwości dokonania powtarzalnego pomiaru bardzo utrudnia stwierdzenie na ile i przede wszystkim czy w ogóle po wprowadzonej przez nas modyfikacji jest lepiej. Tym samym jednoznaczne stwierdzenie czy chociaż zmierzamy we właściwą stronę, może być bardzo trudne i wymagać olbrzymiej intuicji i doświadczenia.

Jak skutecznie walczyć z nadmierną emisją promieniowanej?

Na światowym rynku już ponad dwadzieścia lat temu zaczęło się klarować rozwiązanie. Skaner EMC zaprojektowany i opatentowany przez Jana Erikssona ze Szwecji podbił rynki od Indii przez Azję i Europę aż po Amerykę północną. Dzięki zastosowaniu mechanicznego robota skanującego mamy możliwość dokonania w pełni powtarzalnych pomiarów, a dzięki specjalnemu oprogramowaniu wyniki są wizualizowane.

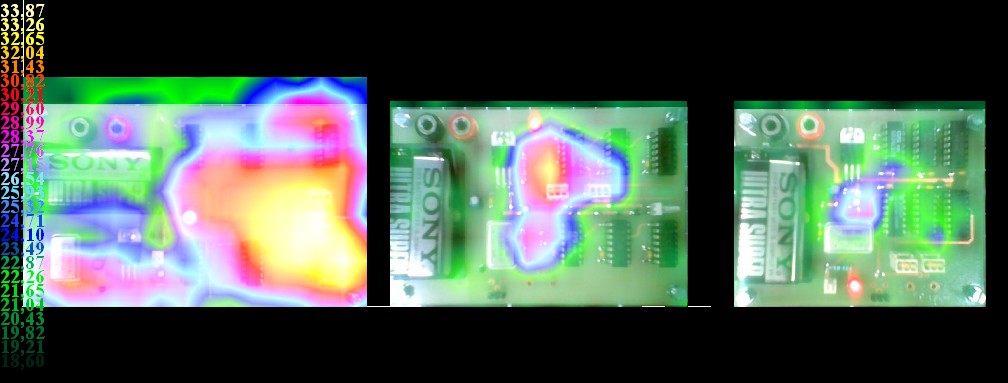

Przykładowe porównanie wyników pomiaru nowych iteracji płytki z tymi samymi komponentami

Takie podejście do zagadnienia umożliwia weryfikację czy w procesie projektowania zmierzamy w dobrym kierunku. Czy następny prototyp jest lepszy od poprzedniego. Oraz co jest źródłem nadmiernej emisji w naszym urządzeniu.

Posiadając taką realną, praktyczną wiedzę co do konkretnych elementów układu, jesteśmy w stanie eliminować zbędne elementy, wymieniać je na właściwsze oraz weryfikować ich jakość. Co w efekcie daje nam odchudzanie płytki, czyli minimalizację kosztów.

Dzięki tak szybkiej weryfikacji (skan płytki PCB formatu A5 z krokiem 10 mm to około 10 min) niemal natychmiast mamy odpowiedzi na nurtujące nas pytania: Czy wprowadzone modyfikacje zmniejszają poziom emisji? Na ile podejmowane przez nas kroki okazują się skuteczne? W którym miejscu występują źródła zaburzeń?

Skrócenie etapu projektowania to kolejne oszczędności dla firmy, bardziej świadoma i prostsza praca dla konstruktora. Ponadto szybciej wypuszczony na rynek produkt to szybsze zyski. Dodatkowo, jeżeli wyprzedzimy konkurencję i odbierzemy jej rynek to zyski mogą się zwielokrotnić.

Inwestycja w Skaner EMC w pewnych warunkach może zwrócić się w ciągu około 5 lat. Wystarczy, że ze Skanera EMC podczas pracy korzystać będzie pięciu lub więcej inżynierów. Zakładając, że Skaner EMC przyspiesza pracę inżyniera projektanta o ok. 20% oraz, że wynagrodzenie Inżyniera to ok. 7000 PLN miesięcznie .

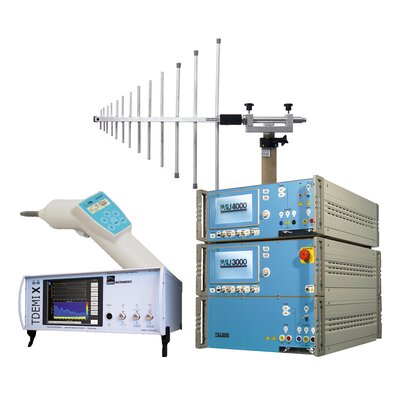

Gotowy system pomiarowy składa się z numerycznie sterowanego robota pracującego w 3 osiach: X-Y-Z, wyposażonego w sondy pola bliskiego, przedwzmacniacz, sondę cieplną (pirometr) i specjalistyczne oprogramowanie. Całość dopełnia analizator widma – który najczęściej już jest na wyposażeniu laboratorium. Sterowniki do większości sprawdzonych analizatorów widma dostępnych na rynku są już uwzględnione w oprogramowaniu, więc wystarczy wybrać typ analizatora z listy i rozpocząć pomiary. Analizator widma komunikuje się z komputerem za pomocą Ethernetu natomiast komputer ze również może korzystać z Ethernetu lub USB.

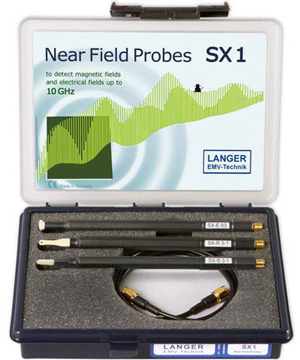

Jako bardzo dobrej jakości i relatywnie niedrogie, polecamy sondy pola bliskiego firmy Langer, które również można nabyć w firmie ASTAT. Zarówno jako część zestawu pomiarowego ze skanerem jako rozwiązanie „pod klucz”, jak i osobno w dowolnej, indywidualnie dobranej konfiguracji.

Jak odbywa się pomiar?

W czasie pomiaru sonda pola przesuwana jest przez robota w wyznaczonym zakresie obszaru pomiarowego. Zakres pomiarowy jest w pełni definiowalny przez Użytkownika. Zdefiniować można zarówno płaszczyznę (kierunki X i Y), jak i wysokość (kierunek Z).

Wszystko w prosty i szybki sposób za pomocą intuicyjnego oprogramowania.

Pomiar z pomocą Skanera EMC- seria RSE 321 z zamontowaną sondą cieplną