Zróżnicowane obszary, w których buduje się trasy kablowe wymaga zastosowania odpowiedniej technologii do wymaganych warunków. Od przemysłu motoryzacyjnego po farmy fotowoltaiczne, od skomplikowanych sieci komunikacyjnych po instalacje przemysłowe, istnieje ciągła potrzeba wytrzymałych i odpornych na korozję rozwiązań.

Firma INTERFLEX wprowadza innowacyjne rozwiązanie w postaci wykończenia High Resistance (HR) dla korytek kablowych serii VIAFIL i VIATEC. Ta powłoka o wysokiej odporności na korozję stawia nowe standardy w branży, zapewniając doskonałą ochronę i trwałość, nawet w agresywnych środowiskach.

Wykończenie HR zapewnia doskonałą odporność na korozję w większości instalacji, w których zwykle stosuje się ocynk ogniowy (HDG).

Co to jest powłoka HR?

Wykończenie HR jest doskonałą alternatywą dla tradycyjnego wykończenia ocynkowanego ogniowo (HDG). Zapewnia ono znacznie wyższą odporność na korozję niż cynkowanie ogniowe (nawet do 7 razy), przy zachowaniu doskonałego wykończenia powierzchni oraz większej dbałości o środowisko.

Chociaż oba rodzaje wykończenia osiągają klasę 8 odporności na korozję zgodnie z normą ISO 9227, procesy produkcji koryt VIAFIL i VIATEC różnią się. Koryta VIAFIL HR poddawane są obróbce, która obejmuje naniesienie grubiej warstwy cynku, trójwartościowego chromu (Cr3+) oraz specjalnego uszczelniacza, co skutkuje bardzo wysoką odpornością na korozję, przekraczającą 1200 godzin w teście mgły solnej zgodnie z normą ISO 9227, bez pojawienia się czerwonych plam korozji.

Natomiast koryta VIATEC HR pokrywane są warstwą kompozytową z cynku, magnezu i aluminium o grubości między 20 a 25 μm. W kontakcie z otoczeniem ta warstwa reaguje chemicznie, tworząc bardzo wytrzymałą i stabilną ochronną powłokę, która znacząco przedłuża trwałość stali bazowej w porównaniu do standardowej powłoki cynkowej. Analizy wykazały, że to wykończenie zapewnia co najmniej 5000 godzin odporności na korozję w teście mgły solnej. Ponadto, wykończenie to spełnia wymogi dyrektywy europejskiej 2015/863/UE, a w przypadku VIATEC HR posiada Deklarację Środowiskową Produktu (Environmental Product Declaration - EPD).

Nowe wykończenia, takie jak HR, która nie jest umieszczona w normie, poddawane są testom empirycznym w celu ich klasyfikacji. Próbki produktów są eksponowane w komorze solnej, symulującej przyspieszone starzenie się produktu, celem oceny jego odporności na korozję zgodnie z normą ISO 9227. Warunki te są zbliżone do tych występujących na obszarach przybrzeżnych. Na podstawie czasu przetrwania w tym teście, określa się klasy odporności według tabel normy IEC 61537.

Jak można porównać poszczególne wykończenia materiałów w korytkach kablowych?

Porównywanie różnych wykończeń materiałowych w korytkach kablowych to proces, który wymaga szczegółowej analizy, zwłaszcza w kontekście odporności na korozję. Odwołując się do międzynarodowych standardów, takich jak norma IEC 61537, możemy zidentyfikować dwa główne kryteria:

Biorąc jako punkt odniesienia międzynarodową normę IEC 61537, to istnieją 2 kryteria oceny odporności na korozję danego wykończenia:

-

Zachowanie powłoki poddanej działaniu silnie zasolonego środowiska (test mgły solnej).

Próbki korytek poddawane są regularnemu rozpylaniu roztworu soli, tworząc w ten sposób wysoce agresywne warunki środowiskowe. Więcej informacji znajdą Państwo w normie ISO 9227 – Testy korozyjne w sztucznej atmosferze – testy w mgle solnej). Czas trwania testu i odpowiadający mu stopień ochrony nadany powłoce są wyszczególnione na poniższym wykresie zaczerpniętym bezpośrednio z normy:

Tabela 9 - długość trwania testu mgły solnej Klasa 1 Czas trwania 0 - 1 24 2 96 3 155 4 195 5 450 6 550 7 700 8 850 Po osiągnięciu przedziału czasowego konieczne jest sprawdzenie próbek pod kątem korozji. Jeśli korozja powierzchni nie osiągnie stopnia nr 4 zgodnie z normą ISO 10289, wówczas wynik uznawany jest za pozytywny, a próbki przechodzą test.

Podczas tego badania, materiał (HR) wykorzystany w trasach VIATEC osiągnął w teście maksymalną wytrzymałość: do 5000 godzin (2850 h dla najniższej specyfikacji), co daje mu więcej niż wystarczającą odporność na korozję nawet w wyższej klasie 8. W przypadku korytek siatkowych VIAFIL powłoka HR nie wykazała charakterystycznych, czerwonych plam korozji nawet po przebyciu ponad 1200 godzin w komorze solnej, co również daje stopień odporności w klasie 8 z szerokim marginesem zgodnie z normą (powyżej 850 h).

Przedstawiamy zdjęcia korytek w wykończeniu HDG oraz HR, w teście mgły solnej:

VIATEC G po 700h

VIATEC HR po 3000h

VIAFIL G po 600h

VIAFIL HR po 1000h

-

Klasyfikacja wg najczęściej stosowanych powłok w branży.

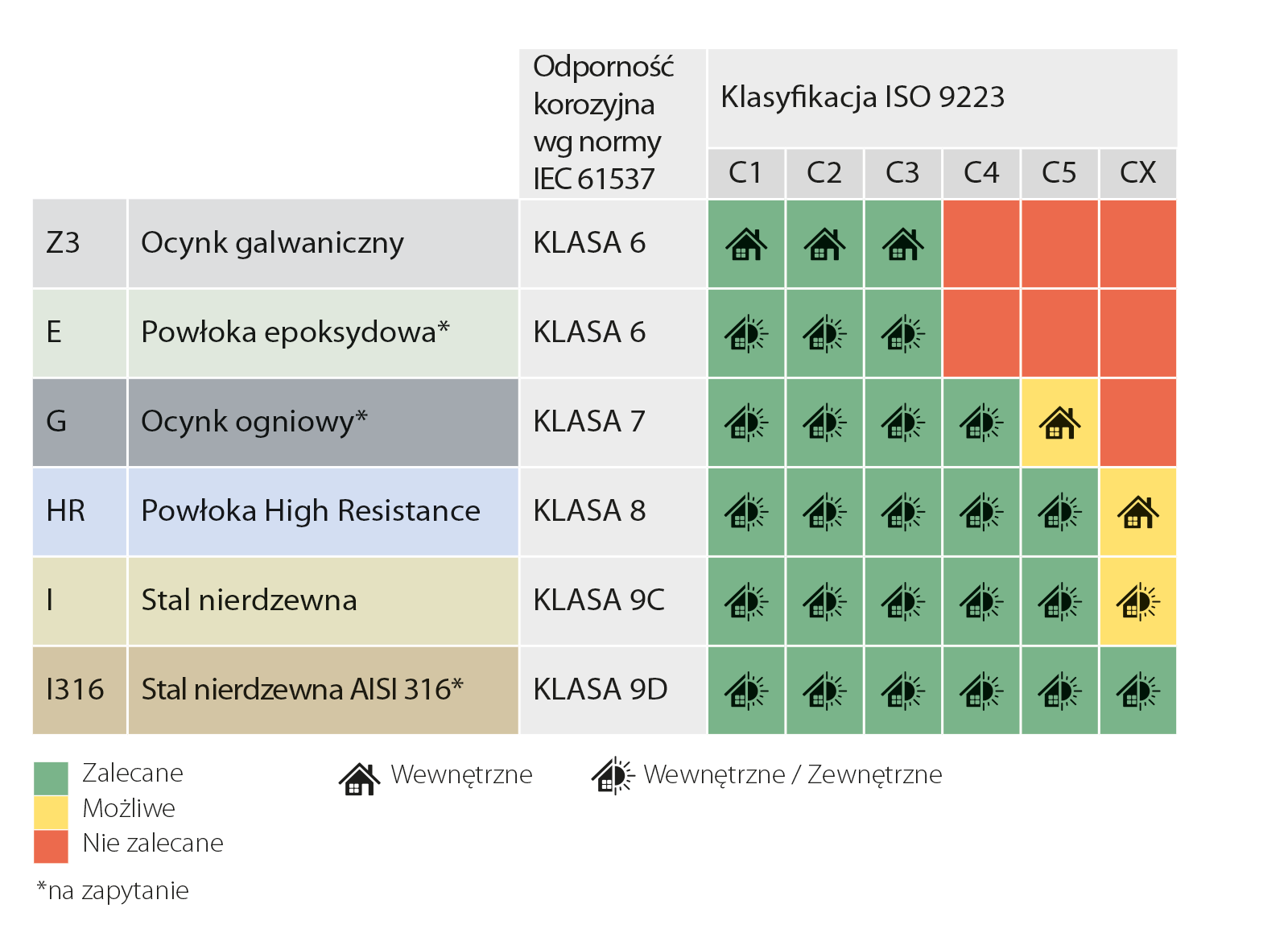

Ze względu na fakt, ze powłoka HR w momencie przeprowadzania badań nie była obecna na rynku korytek kablowych, nie została uwzględniona w Tabeli 1 normy (Klasyfikacja odporności na korozję).

Klasa Rodzaj wykończenia dla każdej klasy 0 Brak 1 Powleczone galwanicznie o minimalnej grubości 5 μm 2 Powleczone galwanicznie o minimalnej grubości 12 μm 3 Wstępnie ocynkowane do gatunku 275 wg EN 10327 i EN 10326 4 Wstępnie ocynkowane do gatunku 350 wg EN 10327 i EN 10326 5 Ocynkowane do średniej grubości powłoki cynku (minimum) 45 μm zgodnie z ISO 1461 tylko dla grubości cynku 6 Ocynkowane do średniej grubości powłoki cynku (minimum) 55 μm zgodnie z ISO 1461 tylko dla grubości cynku 7 Ocynkowane do średniej grubości powłoki cynku (minimum) 70 μm zgodnie z ISO 1461 tylko dla grubości cynku 8 Ocynkowane do średniej grubości powłoki cynkowej (minimum) 85 μm zgodnie z ISO 1461 tylko dla grubości cynku (zwykle stal wysokokrzemowa) 9A Stal nierdzewna produkowana według ASTM: A 240/A 240M - oznaczenie 95a S30400 lub EN 10088 w gatunku 1-4301 bez obróbki wtórnej 9B Stal nierdzewna produkowana według ASTM: A 240/A 240M - oznaczenie 95a S31603 lub EN 10088 w gatunku 1-4404 bez obróbki wtórnej 9C Stal nierdzewna produkowana według ASTM: A 240/A 240M - oznaczenie 95a S30400 lub EN 10088 w gatunku 1-4301 bez obróbki wtórnej 9D Stal nierdzewna produkowana według ASTM: A 240/A 240M - oznaczenie 95a S31603 lub EN 10088 w gatunku 1-4404 bez obróbki wtórnej Małe „a” oznacza materiały, które nie mają zadeklarowanej klasyfikacji odporności na korozję.

Małe „b” oznacza, że proces obróbki końcowej jest stosowany w celu poprawy ochrony przed korozją szczelinową i zanieczyszczeniem innymi rodzajami stali.Tabela pozwala na porównanie z wykończenia ocynku ogniowego dostępnymi na rynku. W rzeczywistości, większość producentów stosuje grubość powłoki dla tego wykończenia na poziomie wynoszącą około 70 mikronów (korytka siatkowe), co odpowiada klasie 7. W tym przypadku, klasa 8, zapewniona przez powłokę High Resistance, sprawia, że jest to wykończenie o najwyższej trwałości i jedna z najbardziej odpornych powłok (za wyjątkiem stali nierdzewnej).

W przypadku korytek blaszanych ocynkowanych ogniowo, grubość cynku jest mniejsza nawet niż 70 mikronów uzyskując najczęściej klasę 6, czyli niższą niż klasa 8 dla tras kablowych VIATEC High Resistance.

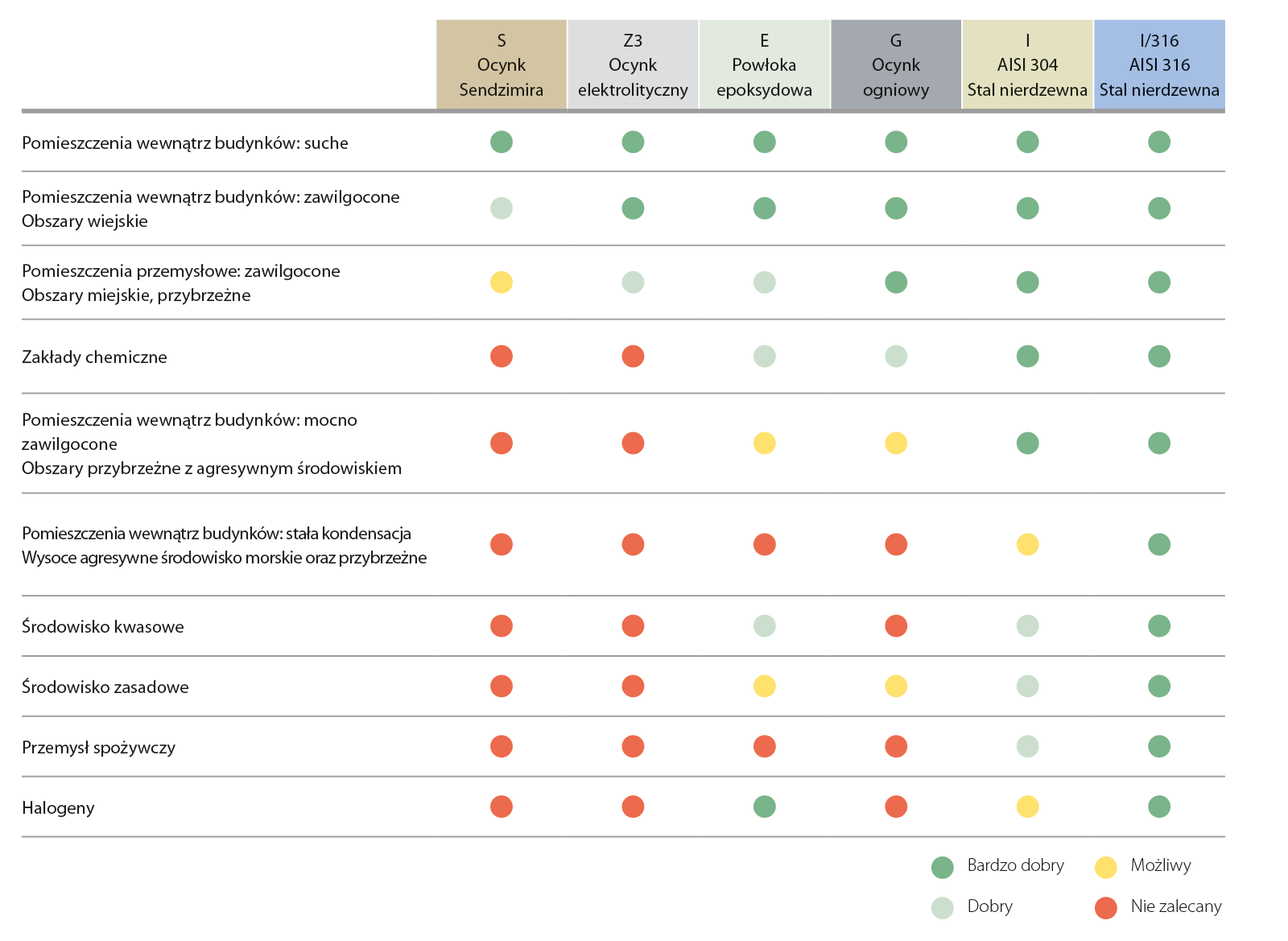

Środowiska, w których można wykorzystać powłokę High Resistance zależą od wielu czynników, ale można postępować zgodnie z poniższą tabelą:

Poniższa tabela określa dla każdego wykończenia:

- KLASĘ zgodnie z IEC 61537,

- Przydatność lub brak przydatności do użycia w każdej KLASIE ŚRODKOWISKOWEJ zgodnie z normą ISO.

Powłoka High Resistance (HR) i ocynk ogniowy (HDG) - porównanie

Powłoka HR może być wykorzystana w środowiskach o pewnym stopniu kwasowości, ale nie ma możliwości ich montażu w środowiskach alkalicznych (zasadowych), takich jak np. aplikacje z obecnością sody kaustycznej.

Kolejną ważną cechą korytek z powłoką HR jest ich gładka, wolna od niedoskonałości powierzchnia, a jednolitość koloru sprawia, że wykończenie HR doskonale nadaje się do instalacji, w których bardzo ważnych jest czynnik estetyczny.

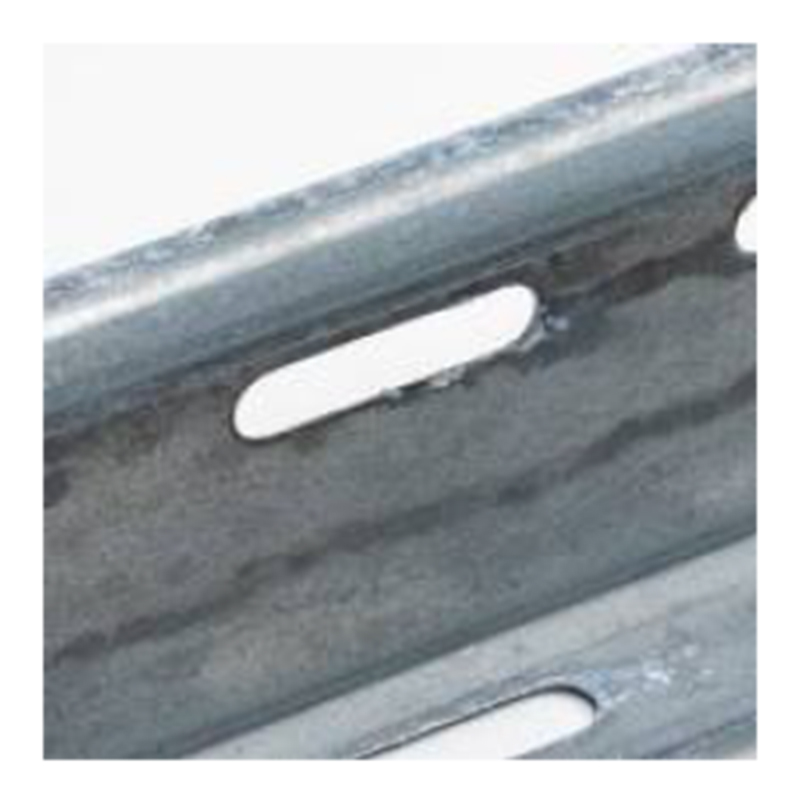

Z kolei powierzchnia siatki poddana obróbce ocynkiem ogniowym jest szorstka i nierówna, a w wielu miejscach mogą wystąpić ostre zakończenia (technicznie znane jako wtrącenia topnika). Mogą one uszkodzić zewnętrzną powłokę przewodów elektrycznych, ale także zranić przy instalacji. Ocynk ogniowy łatwo też ulega zabarwieniu w wyniku bezpośredniego kontaktu z kwasami i płynami. Mimo tego, że nie musi to wpływać na odporność produktu na korozję, powoduje to zmiany w wyglądzie produktu, które mogą prowadzić do odrzucenia przez klienta końcowego.

Jak na środowisko wpływa proces produkcyjny poszczególnych rodzajów wykończenia korytek kablowych?

Procesy produkcyjne w powłoki High Resistance i ocynku ogniowego są diametralnie różne.

W przypadku powłoki HR jest to kąpiel elementów w temperaturze pokojowej, co bardzo zmniejsza zużycie energii w porównaniu z HDG. Dla ocynkowania ogniowego basen do obróbki musi być stale utrzymywany w temperaturze ok. 450˚ C, w celu zapobiegnięcia krzepnięciu stopionego cynku.

Powłoka HR optymalizuje również wykorzystanie zasobów naturalnych, ponieważ cynk nakładany jest na całej powierzchni za pomocą elektrolizy. Oznacza to, że zużywana jest jedynie taka ilość materiału, jaka jest niezbędna do pokrycia koryta. Zupełnie odwrotnie jest w przypadku ocynku ogniowego HDG, gdzie cynk nie tylko jest rozlewany, ale również może być marnowany jako kożuch na powierzchni wanny, który musi być cyklicznie usuwany.

Kolejnym aspektem procesu jest fakt, że kąpiele HDG często zawierają dodatki do cynku, które sprawiają, że stopiona mieszanina jest bardziej płynna i zmniejsza tworzenie się kożucha na powierzchni. Mimo tego, iż stężenie tych produktów jest stosunkowo niskie, niektóre z nich są toksyczne dla środowiska, jak np. ołów. Z kolei powłoka HR, która nie zawiera, żadnego z tych szkodliwych składników, jest zgodna z europejską dyrektywą RoHS w sprawie ograniczenia stosowania niebezpiecznych substancji w produktach elektrycznych i elektronicznych.

Oba rodzaje korytek kablowych: VIAFIL (siatkowe) i VIATEC (pełne i perforowane) w powłoce HR posiadają certyfikat środowiskowy DECLARE, który informuje o liście komponentów tworzących wykończenie. Wszystkie z nich są wyłączone z listy niebezpiecznych substancji wyszczególnionych przez Living Building Challenge, co czyni je bezpiecznym produktem „Red List Free”, wolnym od chemikaliów, które mogą stanowić zagrożenie dla ludzkiego zdrowia oraz dla środowiska.

Akcesoria do korytek – dla tworzenia trwałych tras kablowych

Dla korytek kablowych dostępna jest też kompletna gama akcesoriów, które spełniają rygorystyczne kryteria wytrzymałości instalacji jako całości. Wszystkie dodatki do korytek, włączając w to elementy takie jak: łuki, przegrody oraz większość wsporników i profili, są dostępne z wykończeniem odpowiadającym klasie 8. Ponieważ proces galwanizacji nie może być stosowany do śrub, na rynku dostępne są alternatywne metody. Firma INTERFLEX dostarcza wszystkie śruby sygnowane literą „G”, które są pokryte specjalistyczną powłoką GEOMET 500, zapewniającą odporność na korozję właśnie na poziomie klasy 8, co jest zgodne z ochroną zapewnianą dla korytek kablowych.

Wprowadzenie powłoki High Resistance (HR) stanowi przełom w branży korytek kablowych, spełniając potrzeby różnorodnych sektorów. Jego doskonała odporność na korozję otwiera nowe możliwości dla trwałych instalacji, zapewniając nie tylko ochronę, ale także estetyczne wykończenie. Przekłada się to na korzyści zarówno dla środowiska, dzięki mniejszemu zużyciu energii i wykorzystaniu naturalnych zasobów, jak i dla użytkowników, poprzez trwałe i niezawodne trasy kablowe.