Data publikacji: 19 listopada 2019

Data aktualizacji: 19 marca 2025

Nowoczesne hale produkcyjne to obiekty, które są zaprojektowane z myślą o maksymalnej funkcjonalności i efektywności. Z jednej strony muszą spełniać wszystkie wymagania techniczne, związane z produkcją i bezpieczeństwem, z drugiej – odpowiadać na potrzeby współczesnych firm, które stawiają na innowacyjność, elastyczność i optymalizację procesów. Takie nowoczesne hale są wyposażone w zaawansowane systemy zarządzania produkcją, automatyzację procesów, a także w technologie, które pozwalają na redukcję zużycia energii i surowców.

Nowoczesne hale produkcyjne — sposoby na zmniejszenie kosztów eksploatacji

Długotrwały plan rozwoju działalności w firmach produkcyjnych to kluczowe postępowanie, gwarantujące efektywne działanie oraz jednomiarowy wzrost wydajności i konkurencyjności. Produkowanie wysokiej jakości towarów często okazuje się niewystarczające, ponieważ konkurencja oferuje podobny standard. W takiej sytuacji rozwiązaniem może okazać się redukcja kosztów produkcji, co umożliwia nam zadbanie o prawidłową efektywność energetyczną.

Do realizacji celów produkcyjnych niezbędna jest funkcjonalna przestrzeń, którą stanowi nowoczesna hala produkcyjna odpowiednio dopasowana do parku maszynowego. Produkcja wyrobów jest ściśle powiązana z innowacyjnymi i prawidłowo dobranymi instalacjami. Coraz więcej przedsiębiorstw inwestuje własny budżet lub też dotacje unijne, aby zmodernizować swój park maszynowy, zwiększając tym samym wydajność. Jednak ciągłe dążenie do zwiększenia produkcji skutkuje tym, że zaniedbywany jest bardzo ważny element, jakim jest optymalizacja kosztów produkcji i eksploatacji budynków. Dlatego nowoczesne hale przemysłowe są zaprojektowane w taki sposób, aby można je było łatwo adaptować do zmieniających się potrzeb firmy, co pozwala na długoterminową rentowność inwestycji.

Firmy produkcyjne podlegają zasadom szeroko rozumianej efektywności energetycznej. Sprzęt, który się w nich znajduje, może generować dużą część kosztów firmy. Najszybszą i najskuteczniejszą metodą zmniejszenia zużycia energii elektrycznej i innych mediów jest ich właściwa optymalizacja. Prawidłowe dopasowanie systemów w różnych instalacjach w hali produkcyjnej to początek sukcesu każdego inwestora. Do systemów instalacyjnych zaliczamy oświetlenie, wentylację i system grzewczy. Powinny być one włączone we wspólny system zarządzania budynkiem, czyli tak zwany BMS. Przy prawidłowym zaprojektowaniu, gwarantuje właściwe warunki pracy przy optymalnym wykorzystaniu energii potrzebnej do ich wytworzenia. Środowisko to jest zapleczem dla bezproblemowego funkcjonowania pracowników oraz zwiększenia efektywności produkcji.

Optymalizacja kosztów produkcji w nowoczesnych halach

Jednym z głównych celów, które przyświecają projektowaniu nowoczesnych hal produkcyjnych, jest optymalizacja kosztów produkcji. Wydajne zarządzanie przestrzenią, zaawansowane technologie i systemy monitorowania procesów pozwalają na minimalizowanie odpadów, zwiększenie efektywności wykorzystania surowców oraz optymalizację zużycia energii. Dzięki tym rozwiązaniom przedsiębiorstwa mogą nie tylko zmniejszyć koszty, ale także poprawić jakość swoich produktów.

Technologie, które są wykorzystane w halach produkcyjnych, nie są statyczne i ciągle podlegają zmianom. W obecnych czasach standardem jest oświetlenie LED z podziałem na charakter oświetlanych miejsc (magazyn, korytarz czy oświetlenie stanowiskowe itp.). W tym wypadku doskonale sprawdzi się system automatyki i sterowania (analogowy, oparty na sterowaniu 0 – 10 V oraz nowoczesny, cyfrowy system DALI).

Urządzenia i instalacje wentylacyjne również wymagają szczególnej uwagi. Biorąc pod uwagę różnorodność procesów produkcyjnych, nowoczesne hale produkcyjne muszą posiadać wydolny i dobrze zaprojektowany system wentylacyjny, który powinien być w pełni zautomatyzowany. Dzięki temu będzie on szybko reagować na zmieniające się warunki w hali.

Odpowiednio zaprojektowane systemy i urządzenia w nowoczesnych halach są wykorzystywane w procesie produkcyjnym. Najczęściej dotyczą energii elektrycznej, sprężonego powietrza, pary wodnej czy technologicznej oraz gazów technologicznych. Każdy z tych elementów potrzebuje wytworzenia, przetworzenia czy dystrybucji.

Energia elektryczna jest najczęściej wykorzystywanym zasobem w produkcji i powinna być gwarantowana poprzez właściwie zaprojektowany system dystrybucji energii elektrycznej. Jego częścią są przyłącza główne zasilania, instalacje odbiorcze, rozdzielnia główna oraz wewnętrzne linie zasilające. Prawidłowo dopasowane urządzenia oraz przewody zasilające umożliwią bezawaryjne funkcjonowanie przez długi czas. Aby dopilnować tego, warto zadbać o analizę jakości zasilania. Przy stale zmieniającym się trybie i organizacji firmy produkcyjnej, należy nieustannie doglądać właściwą pracę kompensacji mocy biernej, ponieważ trzeba ją modyfikować. Zagwarantowanie poprawnej mocy biernej w znacznym stopniu zredukuje koszty za energię elektryczną w firmie.

Niezwykle istotnym elementem, nieraz zaniedbywanym, jest wydolny system wytwarzania sprężonego powietrza. Prawidłowy system jest bardzo trudno zaprojektować bez poniesienia wysokich kosztów na przewymiarowanie układu. Często może dochodzić do niedoszacowania zapotrzebowania, co może powodować niedobór ilości tego medium. Dodanie kolejnej sprężarki nie zawsze rozwiąże problem na uzyskanie kolejnych metrów sześciennych sprężonego powietrza.

Przy mediach takich, jak para wodna czy woda technologiczna, potrzebna jest nieustanna weryfikacja przez specjalistów, aby zagwarantować prawidłową efektywność energetyczną.

Redukcja kosztów produkcji — jak to zrobić?

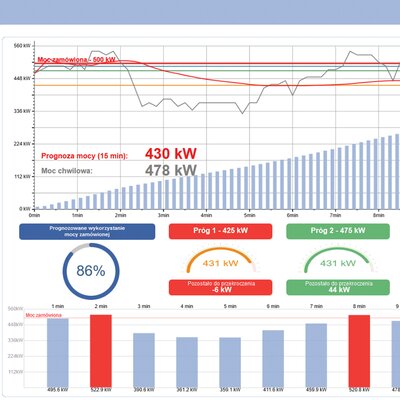

Co należy zrobić, aby zmniejszyć ponoszone koszty eksploatacji hal bez wdrażania dużych zmian w przedsiębiorstwie? Z analiz wynika, że możliwe ograniczenie wydatków wynikające z efektywnego wykorzystania energii elektrycznej i innych mediów może sięgać nawet do 20%. Gdzie ich szukać? Dlaczego temat prawidłowej efektywności energetycznej, redukcji rachunków, bilansowania kosztów wewnętrznych i świadomej polityki energetycznej jest zagadnieniem mało popularnym? Optymalizacja kosztów hali produkcyjnej dla polskich przedsiębiorców jest czymś nowym, a w większości krajów UE to jest już standardem. Niedobór wiedzy w kwestii własnego zużycia mediów czy o sposobie funkcjonowania automatyki budynkowej jest niezwykle dużym problemem. Zaniedbanie inwestycji dotyczących systemów monitoringu i bilansowania mediów spowodowały, że firmy nie mają świadomości, jakie możliwości może zagwarantować wdrożenie systemu zarządzania energetycznego. Każda nowoczesna hala powinna być projektowana tak, by każdy przyszły użytkownik miał kompletną wiedzę na temat jej funkcjonowania.

Nowoczesny system produkcyjny to także zintegrowane rozwiązania informatyczne, które umożliwiają bieżące śledzenie stanu produkcji, identyfikowanie ewentualnych problemów oraz podejmowanie szybkich działań naprawczych. Dzięki temu przedsiębiorstwa mogą uniknąć przestojów, a także lepiej zarządzać zapasami i harmonogramami produkcji.

Ponadto zaawansowane technologie w zakresie automatyki przemysłowej pozwalają na automatyzację wielu procesów, co znacząco redukuje potrzebę angażowania dużej liczby pracowników. Automatyzacja pozwala także na zwiększenie precyzji i szybkości produkcji, co przekłada się na lepsze wykorzystanie zasobów i ograniczenie odpadów. Automatyka przemysłowa w nowoczesnych halach produkcyjnych obejmuje m.in. systemy sterowania procesami, roboty przemysłowe, czujniki monitorujące stan maszyn i urządzeń, a także systemy analityczne, które umożliwiają bieżące śledzenie wyników produkcji. Wszystko to pozwala na zwiększenie precyzji, redukcję przestojów oraz szybkie reagowanie na wszelkie nieprawidłowości.

Nowoczesny system produkcyjny oparty na zaawansowanej automatyce i technologii internetowej umożliwia również pełną integrację z systemami zarządzania łańcuchem dostaw, co pozwala na jeszcze lepsze monitorowanie i kontrolowanie procesów produkcyjnych w czasie rzeczywistym.

Najważniejszą gałęzią nowoczesnej gospodarki jest przemysł, który wymaga dokładnej optymalizacji kosztów za pomocą monitoringu zasobów i systemów. Koniecznością jest instalacja nowoczesnych technologii, które zagwarantują zrównoważony rozwój oraz wzrost wydajności.