System monitoringu zużycia mediów produkcyjnych

Rodzaj firmy:

- branża drzewna,

- produkcja parkietów.

Procesy:

- obróbka drewna,

- laminowanie, klejenie,

- wytwarzanie ciepła.

Stan faktyczny:

| Miesięczne opłaty za energię elektryczną: | 240 000,00 zł |

| Ilość transformatorów: | 3 |

| Inne media, które generują wysokie koszty: | gaz, woda, ciepło, sprężone powietrze |

| Ilość wydziałów / maszyn: | 5 / 24 |

| Liczba pracowników / zmian: | 450 / 3 |

Analiza przypadku:

Nasza propozycja – montaż systemu monitoringu zużycia mediów (koszt instalacji 70 000,00 zł):

- analizatory na transformatorach,

- analizatory na głównych liniach produkcyjnych,

- liczniki energii na mniejszych odbiorach,

- rozliczeniowy licznik energii (A+),

- oprogramowanie systemowe,

- wykonanie systemu „pod klucz”.

Korzyści z zaproponowanej instalacji:

Nasza propozycja – montaż systemu monitoringu zużycia mediów (koszt instalacji 70 000,00 zł):

- ciągła kontrola zużycia (profile zużycia, trendy historyczne),

- eliminacja błędów automatyki,

- faktyczne dzielenie kosztów,

- poprawa zachowania,

- prowadzenie świadomych działań oraz ich weryfikacja,

- wykaz nieprawidłowości i stanów awaryjnych.

Wdrożenie systemu monitoringu zużycia mediów produkcyjnych u Klienta – CASE STUDY

Firma przystała na naszą propozycję i został zamontowany monitoring zużycia mediów produkcyjnych.

Po upływie 12 miesięcy mogliśmy zaobserwować potężne oszczędności, osiągnięte wyłącznie dzięki naszemu rozwiązaniu, które już po kilku miesiącach użytkowania systemu okazały się zwrócić wartość inwestycji.

Ogólne oszczędności w opisywane firmie produkcyjnej po 12 miesiącach użytkowania systemu przedstawiają się następująco:- Mniejsze zużycie energii elektrycznej związanej z produkcją 3,5% (8 400,00 zł / mc),

- Mniejsze zużycie energii elektrycznej niezwiązanej z produkcją 2% (4 800,00 zł / mc),

- Mniejsze zużycie gazu i wody 7% (5 000,00 zł / mc),

- Mniejsze zużycie energii cieplnej 3% (2 100,00 zł / mc).

Suma oszczędności (miesiąc) = 20 300,00 zł

Łączna suma oszczędności (rok) = 243 600,00 zł

Opis poszczególnych składowych wyżej wymienionych oszczędności po 12 miesiącach użytkowania

Mniejsze zużycie energii elektrycznej związanej z produkcją 3,5% (8 400,00 zł / mc)

Na powyższą składową wpływ miały decyzje wpływające na:

- kontrolowane rozruchy maszyn,

- ograniczenie biegów jałowych,

- określenie opłacalności wyłączenia maszyn (czas postoju, a czas biegu jałowego),

- inwestycje w silniki i napędy (sprawność).

Mniejsze zużycie energii elektrycznej niezwiązanej z produkcją 2% (4 800,00 zł / mc)

- weryfikacja sprężonego powietrza (sprawdzenie szczelności zaworów, zarządzenia wyłączenia na weekend itp.),

- zmniejszenie mocy zamówionej,

- eliminacja zbędnego oświetlenia lub wprowadzenie automatyki,

- ścisłe przypisanie kosztów.

Mniejsze zużycie gazu i wody 7% (5 000,00 zł / mc)

- ograniczanie ludzkich błędów przy korzystaniu z mediów,

- wprowadzenie systemów automatyki,

- lokalizowanie i likwidowanie wycieków wody.

Mniejsze zużycie energii cieplnej 3% (2 100,00 zł / mc)

- stabilna temperatura na halach (kontrola i ustalenie zasad: bramy, okna, wentylacja),

- izolacja oraz systemy wentylacji,

- kultura pracowników.

Dalsze działania:

- Rozbudowa systemu o:

- opomiarowanie przepływu sprężonego powietrza,

- opomiarowanie ciśnienia produkowanego powietrza,

- opomiarowanie zużycia opału dla pieców,

- bardziej szczegółowe wydzielenie obwodów (oświetlenie, części wspólne itp.),

- montaż gazomierzy i wodomierzy. - Kupno energii elektrycznej na rynku (TPA)

- Weryfikacja planów inwestycyjnych i dobór priorytetów realizacji

- Ciągła analiza faktur (przekroczenia, kary, itp.)

- Wsparcie i doradztwo techniczne i serwis gwarancyjny

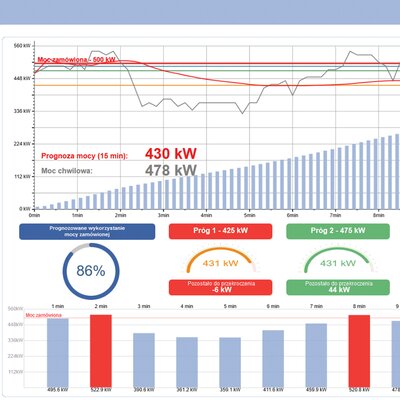

20-ty stopień zasilania wymusił instalację „Strażnika Mocy Zamówionej”

Obecnie firma ma już wprowadzony bezboleśnie System Zarządzania Energią wg normy ISO 50001

Podsumowanie korzyści wynikających z inwestycji i ciągłego monitoringu za pomocą naszego systemu:

- świadome i kontrolowane rozruchy maszyn (moc zamówiona),

- ograniczenie biegów jałowych maszyn,

- określenie opłacalności dla czasu wyłączenia,

- inwestycje w silniki i napędy – określenie sprawności,

- weryfikacja sprężonego powietrza (zawory, wyłączanie na weekend itp.),

- zmniejszenie mocy zamówionej na przyłączu głównym (energia elektryczna, gaz ziemny),

- eliminacja zbędnego oświetlenia – weryfikacja, automatyka,

- ścisłe przypisanie kosztów - bilansowanie, porównywanie,

- ograniczanie ludzkich błędów przy korzystaniu z mediów,

- wprowadzenie systemów automatyki – określenie sprawności i opłacalności,

- likwidacja wycieków,

- stabilna temperatura na halach (bramy, okna, wentylacja) – kontrola i egzekwowanie poprawnych zachowań,

- wskazywanie strat i opłacalności - izolacja oraz systemy wentylacji,

- kultura pracowników – zwiększenie efektywności produkcji, przypisywanie kosztów, weryfikacja pracy na zmianach,

- wyraźne oszczędności finansowe dla zakładu produkcyjnego.