Spis treści

- Dlaczego bezpieczeństwo w zakładzie przemysłowym to inwestycja, nie koszt?

- Barierki ochronne - pierwsza linia obrony przed wypadkami

- Wygrodzenia bezpieczeństwa - skuteczna kontrola dostępu do maszyn

- Kurtyny bezpieczeństwa - elastyczność i ochrona w jednym

- Jak podejść do wyboru systemu bezpieczeństwa - krok po kroku

- Typowe błędy przy doborze zabezpieczeń - i jak ich uniknąć?

- Potrzebujesz pomocy w doborze zabezpieczeń? Zaufaj ekspertom Grupy ASTAT

Bezpieczeństwo w nowoczesnych zakładach przemysłowych nie opiera się na jednym uniwersalnym systemie. To złożony układ różnych technologii i komponentów, z których każdy pełni inne, precyzyjnie określone zadanie. Barierki fizyczne oddzielają ludzi od stref ruchu maszyn, kurtyny świetlne chronią dostęp do niebezpiecznych przestrzeni bez ograniczania ergonomii pracy, a maty bezpieczeństwa reagują natychmiast, gdy operator pojawi się w strefie zagrożenia.

Do tego dochodzą zamki elektromagnetyczne, czujniki, sygnalizatory, a także zaawansowane systemy sterowania z wyłącznikami awaryjnymi czy pulpitami dwuręcznymi. Razem tworzą one kompleksowy ekosystem, który - odpowiednio zaprojektowany – nie tylko chroni ludzi i maszyny, ale też pozwala utrzymać wysoki poziom efektywności procesów produkcyjnych.

Nie ma jednego, najlepszego rozwiązania dla każdego zakładu. To, co sprawdzi się w linii montażowej w branży automotive, niekoniecznie będzie właściwe dla produkcji spożywczej czy magazynu z autonomicznymi wózkami AGV. Dlatego tak istotne jest świadome podejście do projektowania systemów bezpieczeństwa – oparte na analizie ryzyka, znajomości norm oraz zrozumieniu specyfiki danego procesu.

W tym artykule pokazujemy, jakie technologie i komponenty warto wziąć pod uwagę, planując zabezpieczenia maszyn i pracowników - i jak łączyć je w spójny, skuteczny system.

Dlaczego bezpieczeństwo w zakładzie przemysłowym to inwestycja, nie koszt?

Bezpieczeństwo w przemyśle to więcej niż wymóg prawny - to strategiczny kapitał przedsiębiorstwa. Nowoczesne komponenty bezpieczeństwa (np. kurtyny, barierki, wygrodzenia) stabilizują produkcję, redukują przestoje i minimalizują koszty awarii.

Na poziomie finansowym inwestycje w bezpieczeństwo szybko się zwracają:

- mniej wypadków i absencji pracowników,

- ochrona drastycznie obniżającej się wartości linii produkcyjnej,

- spełnienie norm (ISO 13849, 62061, EN 60204) - mniejsze ryzyko kar i wzrost wiarygodności biznesowej.

Wizerunkowo - to jasny komunikat: firma stawia ludzi i sprzęt na pierwszym miejscu. Prosta kalkulacja - mniejsza liczba incydentów = niższe koszty osobowe, prawne i czasowe.

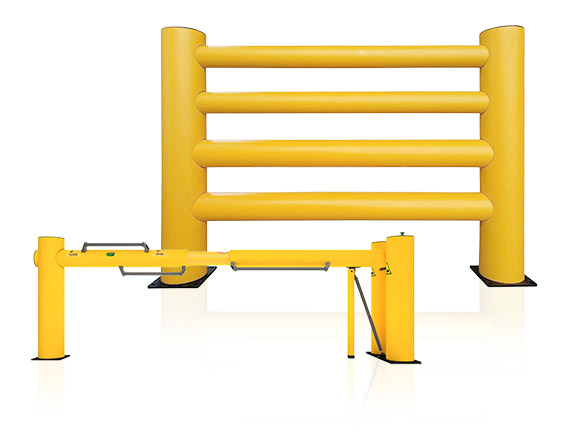

Barierki ochronne - pierwsza linia obrony przed wypadkami

Barierki ochronne, szczególnie bariery energochłonne elastyczne, doskonale chronią przed kolizjami z wózkami widłowymi, AGV i ciężkimi maszynami. Ich główne zalety to:

- absorbcja energii uderzenia i powrót do pierwotnej formy,

- ochrona infrastruktury przy minimalnej ingerencji,

- ekonomia - szybki montaż i niskie koszty serwisu.

To pasywne rozwiązanie zabezpiecza drogi transportowe, bez konieczności ingerencji w automatykę.

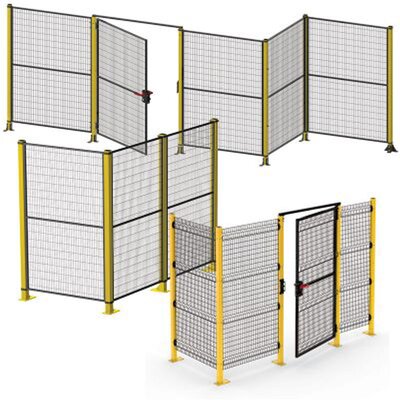

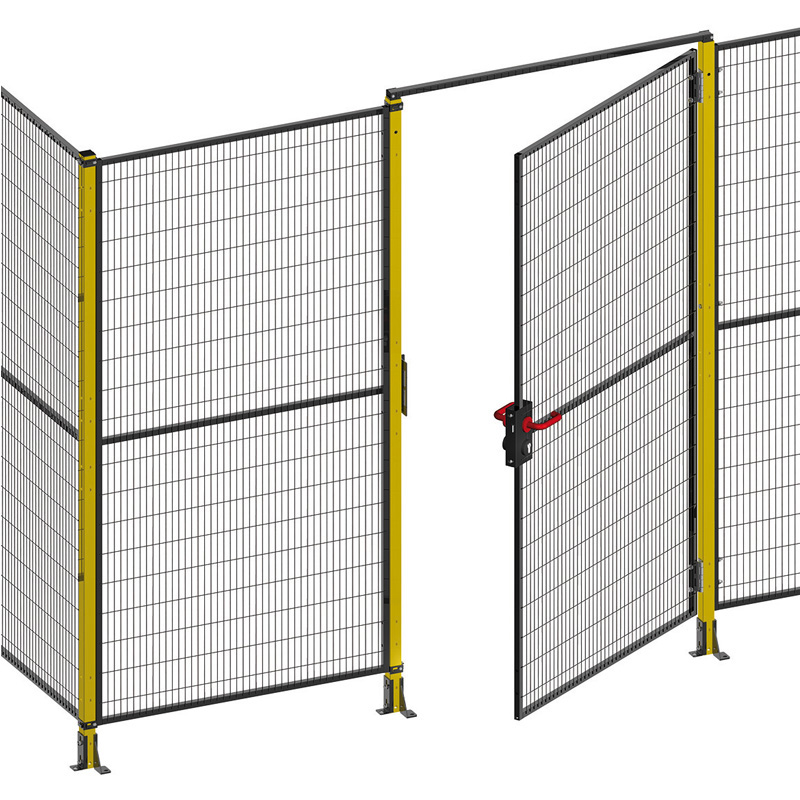

Wygrodzenia bezpieczeństwa - skuteczna kontrola dostępu do maszyn

W nowoczesnych halach produkcyjnych bezpieczeństwo pracowników idzie w parze z efektywnością procesów. Maszyny są coraz szybsze i bardziej złożone, a to sprawia, że fizyczne bariery ochronne stają się nieodzownym elementem każdej linii. Rozwiązaniem, które zdobyło uznanie w wielu branżach, są systemy wygrodzeń bezpieczeństwa Satech, oferowane przez Grupę ASTAT.

To modułowe konstrukcje - z paneli, słupków i akcesoriów - które można dopasować zarówno do prostych stanowisk, jak i całych, skomplikowanych układów w hali produkcyjnej. Dzięki zgodności z normami EN ISO 14120 i 13857, przedsiębiorstwa zyskują pewność, że spełniają aktualne wymagania bezpieczeństwa.

Dlaczego Satech? Kilka przykładów rozwiązań:

- FastGuard - samonośne panele, które skracają czas instalacji nawet o 70%. To świetne rozwiązanie dla zakładów, w których liczy się szybki montaż i optymalne wykorzystanie przestrzeni.

- ImpactGuard - idealny tam, gdzie liczy się odporność. Konstrukcja znosi uderzenia do 2200 J, co czyni ją dobrym wyborem w środowiskach o wysokim ryzyku mechanicznych kolizji.

- BlueGuard - odpowiedź na potrzeby branży spożywczej i chemicznej. Wykonane ze stali nierdzewnej AISI 304L i materiałów dopuszczonych do kontaktu z żywnością, spełniają rygorystyczne wymagania higieniczne.

- Elastyczne rozwiązania drzwiowe - od prostych uchylnych po przesuwne, hybrydowe czy tzw. „drzwi w pudełku”. Dzięki temu można dopasować dostęp do maszyny do realnych potrzeb operatorów.

- Akcesoria w komplecie - zamki, czujniki, elementy wykończeniowe - wszystko w jednym systemie, co ułatwia konfigurację i zapewnia spójny efekt końcowy.

Grupa ASTAT nie tylko dostarcza same komponenty, ale też pomaga w ich projektowaniu i wdrażaniu, co potwierdzają setki projektów zabezpieczeń w branży automatyzacyjnej, chemicznej i farmaceutycznej.

Podsumowując – systemy wygrodzeń bezpieczeństwa Satech to coś więcej niż metalowe ogrodzenia. To elastyczne, certyfikowane i łatwe w montażu rozwiązania, które pozwalają chronić ludzi i maszyny, nie spowalniając procesów produkcyjnych.

Kurtyny bezpieczeństwa - elastyczność i ochrona w jednym

Kurtyny bezpieczeństwa to niezawodne urządzenia stosowane w automatyce i produkcji, które chronią pracowników przed kontaktem z niebezpiecznymi częściami maszyn. Działają na zasadzie niewidocznej bariery świetlnej - przerwanie wiązki natychmiast zatrzymuje ruch maszyny lub procesu, minimalizując ryzyko wypadku.

Ich ogromną zaletą jest elastyczność - można je łatwo dopasować do różnych stanowisk pracy, zarówno tam, gdzie potrzebna jest ochrona dłoni i palców, jak i w większych strefach dostępu. W przeciwieństwie do tradycyjnych osłon mechanicznych zapewniają swobodny dostęp do miejsca pracy, przy zachowaniu najwyższego poziomu bezpieczeństwa.

Dzięki swojej funkcjonalności kurtyny bezpieczeństwa stanowią nie tylko skuteczne, ale i ergonomiczne rozwiązanie, które wspiera wydajność procesów i spełnia wymagania norm bezpieczeństwa w nowoczesnym przemyśle.

Dodatkowo:

- Jednowiązkowe bariery bezpieczeństwa - dają ochronę na dużych wysokościach, wąskich przestrzeniach idealnych do montażu załadowczego.

- Maty bezpieczeństwa - wykrywanie obecności operatora na podłożu – logiczny dodatek do kurtyn i obwodów ochronnych.

Jak podejść do wyboru systemu bezpieczeństwa - krok po kroku

W nowoczesnym przemyśle bezpieczeństwo maszyn i procesów nie ogranicza się już do pojedynczych urządzeń ochronnych. Aby chronić pracowników, minimalizować ryzyko awarii i spełniać wymogi prawne, przedsiębiorstwa coraz częściej wdrażają kompleksowe systemy bezpieczeństwa. Kluczowym wyzwaniem jest jednak integracja różnych rozwiązań w jeden spójny system.

Analiza ryzyka i identyfikacja potrzeb

Analiza ryzyka i identyfikacja potrzeb

Pierwszym krokiem jest dokładna analiza ryzyka dla poszczególnych procesów produkcyjnych. Na tej podstawie określa się, które technologie ochronne są niezbędne - od kurtyn świetlnych, czujników obecności i przycisków awaryjnego zatrzymania, po systemy monitoringu, nadzoru i automatyki bezpieczeństwa.

Standaryzacja i zgodność z normami

Standaryzacja i zgodność z normami

Integracja różnych systemów wymaga zgodności ze standardami, takimi jak ISO 13849, IEC 62061 czy ISO 45001. Standaryzacja pozwala na jasne określenie poziomu bezpieczeństwa dla poszczególnych funkcji i ułatwia łączenie urządzeń różnych producentów.

Centralizacja zarządzania bezpieczeństwem

Centralizacja zarządzania bezpieczeństwem

Spójny system bezpieczeństwa powinien umożliwiać centralne monitorowanie i sterowanie, dzięki czemu możliwe jest zbieranie danych ze wszystkich czujników i urządzeń ochronnych w jednym miejscu, co pozwala na szybką reakcję w przypadku zagrożenia.

Wybór komponentów

Wybór komponentów

- barierki - pasywna ochrona ciągów komunikacyjnych;

- wygrodzenia - według specyfiki aplikacji,

- kurtyny - ochrona elastyczna, wąskie strefy,

- maty bezpieczeństwa - obecność fizyczna,

- zamki elektryczne / elektrorygle - kontrola dostępu,

- pulpity dwuręczne, wyłączniki bezpieczeństwa (linkowe, grzybkowe, nożne), różnego rodzaju czujniki, sygnalizatory - komplet automatyki - w zależności od potrzeb.

Integracja warstwowa

Integracja warstwowa

Efektywne połączenie różnych rozwiązań opiera się na koncepcji warstwowej ochrony:

- warstwa fizyczna: osłony, bariery, blokady mechaniczne,

- warstwa elektroniczna: czujniki, kurtyny świetlne, systemy kontroli dostępu,

- warstwa programowa i nadzorcza: systemy PLC Safety, wizualizacja w SCADA, analityka predykcyjna.

Szkolenia i procedury operacyjne

Szkolenia i procedury operacyjne

System bezpieczeństwa nie jest skuteczny bez odpowiednio przeszkolonego personelu. Każde urządzenie, czujnik czy oprogramowanie wymaga, aby operatorzy znali zasady jego działania, możliwe scenariusze awaryjne i procedury reagowania.

Regularna kontrola i modernizacja

Regularna kontrola i modernizacja

Bezpieczeństwo przemysłowe to proces ciągły. Integracja różnych rozwiązań wymaga regularnych audytów, testów funkcjonalnych i modernizacji systemu w miarę rozwoju technologii oraz zmian w procesach produkcyjnych.

Efektem takiego podejścia jest system, w którym różne urządzenia i technologie współpracują w sposób przewidywalny, minimalizując ryzyko wypadków i przestojów, jednocześnie zapewniając zgodność z obowiązującymi przepisami.

Typowe błędy przy doborze zabezpieczeń - i jak ich uniknąć?

Przy projektowaniu i doborze systemów bezpieczeństwa maszyn często pojawiają się powtarzające się błędy:

- Zbyt mały dystans od strefy maszyny - np. poniżej 120 mm przy osłonach pancerzowych. Należy stosować się do wymogów normy EN ISO 13857, aby zapewnić bezpieczną odległość.

- Brak analizy PLr/SIL - bez oceny poziomu bezpieczeństwa urządzeń ich skuteczność może być niewystarczająca.

- Kurtyny świetlne bez mutingu podczas załadunku - powodują fałszywe wymuszenia zatrzymania, utrudniając pracę operacyjną.

- Nierealistyczna integracja z procedurami serwisowymi - niewłaściwe procedury serwisowe mogą zakłócać normalną eksploatację maszyny.

- Brak redundancji dla awaryjnych stopów - w przypadku awarii czujnika może dojść do niebezpiecznych sytuacji; stosowanie redundancji zwiększa niezawodność systemu.

Świadome unikanie tych błędów pozwala na poprawę bezpieczeństwa, minimalizację przestojów i zgodność z normami.

Jak łączyć różne rozwiązania bezpieczeństwa w spójny system?

Nie istnieje jeden uniwersalny system bezpieczeństwa, który można zastosować w każdym zakładzie przemysłowym. Każda przestrzeń produkcyjna charakteryzuje się innymi zagrożeniami, wymaganiami i procesami, dlatego kluczowe jest projektowanie rozwiązań dostosowanych do specyfiki danej linii technologicznej, rodzaju maszyn oraz środowiska pracy.

Skuteczny system bezpieczeństwa to nie zestaw pojedynczych urządzeń, lecz spójna koncepcja, w której wszystkie elementy współdziałają. Oznacza to integrację różnych technologii, takich jak:

- osłony i kurtyny bezpieczeństwa, które chronią operatorów przed dostępem do stref niebezpiecznych,

- systemy blokad i wyłączników awaryjnych, zapewniających natychmiastową reakcję w sytuacji zagrożenia,

- czujniki pozwalająca na dynamiczne monitorowanie ruchu ludzi i maszyn,

- sygnalizatory świetlne i dźwiękowe - pełnią kluczową rolę w informowaniu pracowników o aktualnym stanie maszyn i procesów, dzięki temu możliwe jest szybkie reagowanie na sytuacje awaryjne lub zmiany trybu pracy urządzeń; sygnalizatory zwiększają czytelność komunikacji w zakładzie i wspierają bezpieczne zachowanie operatorów, szczególnie w hałaśliwym lub wielostanowiskowym środowisku produkcyjnym.

- systemy kontroli dostępu, ograniczających dostęp tylko do uprawnionych pracowników,

- oprogramowanie i systemy sterowania, integrujące sygnały bezpieczeństwa i umożliwiające centralne zarządzanie.

Tylko wtedy, gdy wszystkie te elementy są prawidłowo dobrane, zaprojektowane i skonfigurowane, można mówić o rzeczywiście bezpiecznym i efektywnym środowisku pracy.

W praktyce oznacza to konieczność przeprowadzenia analizy ryzyka dla każdego stanowiska oraz zdefiniowania wymagań wobec systemu bezpieczeństwa. Na tej podstawie dobiera się odpowiednie technologie i łączy je w jeden, logicznie uporządkowany system. Istotne jest także zapewnienie skalowalności i elastyczności - tak, aby rozwiązania mogły być modyfikowane wraz ze zmianami w procesach produkcyjnych.

Potrzebujesz pomocy w doborze zabezpieczeń? Zaufaj ekspertom Grupy ASTAT

Grupa ASTAT to eksperci, którzy pomogą Ci wybrać rozwiązania najlepiej dopasowane do potrzeb Twojej firmy. Oferujemy fachowe doradztwo, praktyczne konsultacje oraz webinary, podczas których dzielimy się wiedzą na temat nowoczesnych systemów ochrony. Z nami zyskujesz pewność, że Twoje instalacje są bezpieczne, zgodne z normami i efektywne w działaniu.